Halbleiter sind ein wesentlicher Bestandteil unserer modernen Welt und spielen eine entscheidende Rolle in der Zukunft. Sie sind die Grundlage für die Entwicklung von Technologien wie Smartphones, Computer, Elektrofahrzeuge, erneuerbare Energien und künstliche Intelligenz. Exakte Temperierung spielt eine entscheidende Rolle in der Halbleiterproduktion, um die hohen Anforderungen an Präzision und Effizienz zu erfüllen. Um die Herausforderungen bei der Herstellung von Mikrochips zu meistern, bietet LAUDA innovative Temperierlösungen von der Wafer-Herstellung über die Frontend-Fertigung bis zur Backend-Fertigung.

Wafer bilden das Fundament der modernen Elektronik. Diese dünnen Scheiben aus hochreinem Halbleitermaterial, wie Silizium, sind die Ausgangsbasis für Mikrochips. Ihre Qualität und Reinheit sind entscheidend für die Leistungsfähigkeit der darauf gefertigten Bauteile.

Finden Sie das passende Gerät für Ihre Anwendung

Sie sind auf der Suche nach der passenden Temperierung für Ihre Anwendung in der Halbleiterindustrie? Dann nehmen Sie gleich Kontakt mit uns auf. Gemeinsam mit Ihnen finden wir die richtige Lösung für Ihre Applikation.

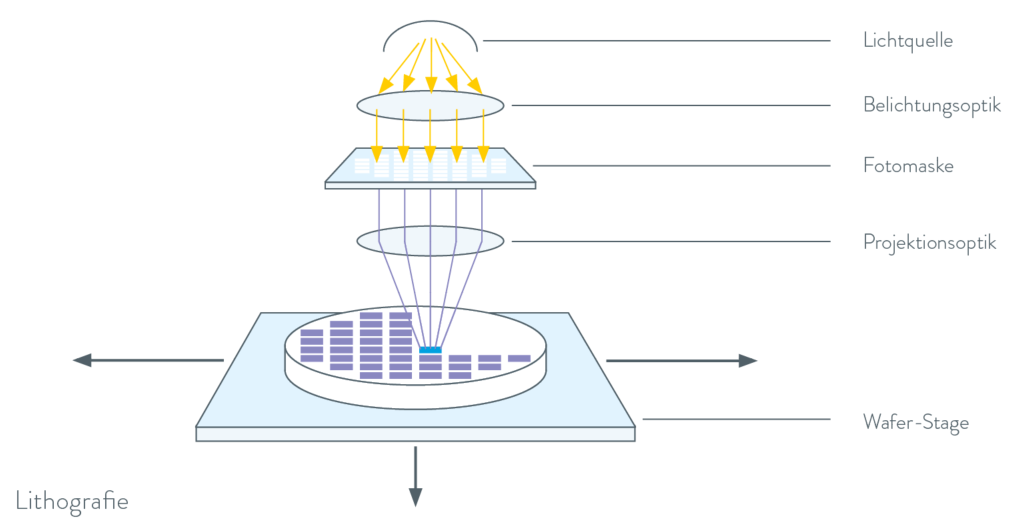

Bei der Lithografie wird mithilfe von Licht ein Muster von einer Fotomaske auf ein lichtempfindliches Material, den Fotolack, auf einem Silizium-Wafer übertragen. Materialien dehnen sich aus, wenn sie erwärmt werden, und ziehen sich zusammen, wenn sie abkühlen. Dies gilt auch für die Fotomasken, Belichtungsoptiken und Wafer in der Lithografie. Selbst geringfügige Temperaturänderungen können die Abmessungen der Strukturen auf einem Wafer ändern, was zu Maßabweichungen führen kann, die die Genauigkeit und Wiederholbarkeit der projizierten Muster beeinträchtigen.

Bei der Erzeugung des Laserstrahls wird hohe Energie aufgewendet, die in Form von Abwärme reguliert werden muss. Zuverlässige Umlaufkühler wie die LAUDA Ultracool Geräte verhindern über lange Zeiträume und im Dauereinsatz ein Überhitzen des Lasermoduls, was zu dessen Beschädigung und Produktionsausschuss führen kann.

> LAUDA ist Ihr Partner für die Kühlung des Lasergenerators.

Die Wafer-Stages und die Mess- und Steuersysteme können durch den Betrieb und die daraus resultierende Wärmeentwicklung in ihrer Präzision beeinträchtigt werden. Eine genaue Temperaturkontrolle ist nötig, um thermische Expansion zu vermeiden und um sicherzustellen, dass die Positioniergenauigkeit im Nanometerbereich erhalten bleibt.

> LAUDA ist Ihr Partner für die Kühlung der Wafer-Stage.

Aufgrund der hohen Strahlungsleistungen und der hohen Absorption der Optiken muss das System stark gekühlt werden, um konstante Temperatur zu halten. In älteren Lithografiesystemen werden Linsen, in neueren Spiegel verwendet. Durch kompakte LAUDA Geräte wird der Verformung der Optiken und Spiegel entgegengewirkt, was unabdingbar für die präzise Durchführung der Belichtung ist.

> LAUDA ist Ihr Partner für die Kühlung der Optiken und Spiegel.

Turbo-Molekularpumpen, die in diesen Systemen verwendet werden, haben rotierende Teile, die bei sehr hohen Drehzahlen laufen, um ein Hochvakuum zu erzeugen. Diese Pumpen erzeugen durch Reibung Hitze, die ohne geeignete Kühlung zu Schäden oder Leistungseinbußen führen könnte. Die Kühlung der Vakuumpumpen trägt dazu bei, die Betriebstemperatur innerhalb der spezifizierten Grenzen zu halten, was für die Aufrechterhaltung des erforderlichen Vakuums und für die Effizienz und Zuverlässigkeit des Lithografieprozesses unerlässlich ist.

> LAUDA ist Ihr Partner für die Kühlung der Vakuumpumpen.

In der Halbleiterproduktion ist Plasmaätzen ein zentraler Bestandteil der Prozesskette, wobei zwischen trockenem und nassem Ätzen unterschieden wird. LAUDA bietet Temperierlösungen für das Trockenätzen an, bei dem die Halbleiterplatten (Wafer) in einer Vakuum-Ätzkammer mit Plasma behandelt werden. Die im Plasma enthaltenen Ionen bombardieren die Wafer und lösen dadurch Material ab. Die Temperatur des Plasmas hat Einfluss auf die Geschwindigkeit und Effizienz des Ätzens. In der Halbleiterproduktion ist es wichtig, die Temperatur des Plasmas höchstpräzise zu steuern, denn die Wafer werden im Mikro- und Nanometerbereich bearbeitet. Selbst geringfügige Änderungen der Temperatur können zu erheblichen Änderungen der Größe und Form der eingeätzten Strukturen führen. LAUDA bietet für diesen empfindlichen Prozess die speziell konzipierten Semistate an.

Thermoelektrische Prozessthermostate von −20 bis 90°C für die Halbleiterindustrie

Vorteile thermoelektrischer Temperiergeräte

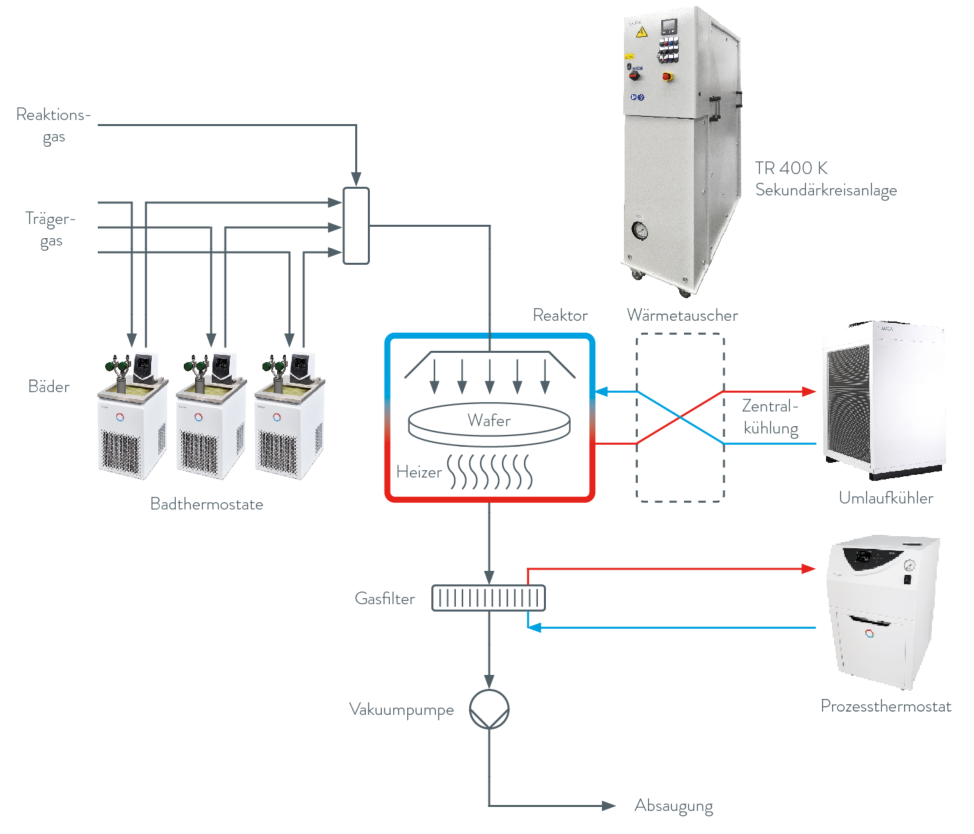

Die metallorganische Gasphasenabscheidung (MOCVD) ist eine Schlüsseltechnologie für die Herstellung von LEDs, Lasern, Transistoren und Solarzellen. Bei diesem Verfahren werden hauchdünne, einkristalline Schichten auf einen Wafer aufgetragen. Die Beschichtung findet in einer Reaktorkammer bei Temperaturen von über 1.000°C statt, was eine effektive Wärmeableitung erfordert. Auch die Turbomolekularpumpen zur Vakuumerzeugung und die Bubbler, die die aufzutragenden Stoffe enthalten, müssen gleichmäßig temperiert werden. LAUDA bietet eine umfangreiche Produktpalette für sämtliche Temperieraufgaben eines MOCVD-Systems.

Finden Sie das passende Gerät für Ihre Anwendung

Sie sind auf der Suche nach der passenden Temperierung für Ihre Anwendung in der Halbleiterindustrie? Dann nehmen Sie gleich Kontakt mit uns auf. Gemeinsam mit Ihnen finden wir die richtige Lösung für Ihre Applikation.

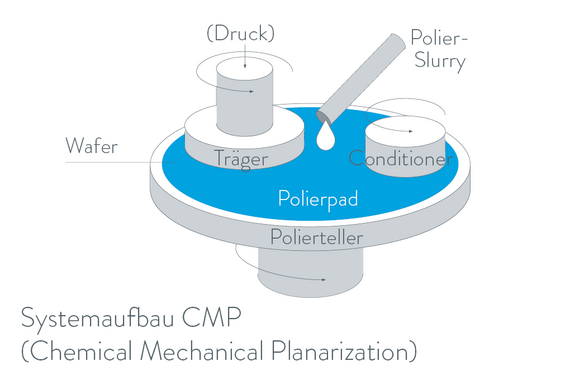

CMP – ein Verfahren zur Oberflächenglättung durch die Kombination von chemischen und mechanischen Verfahren In verschiedenen Schritten der Herstellung eines Mikrochips muss die Oberfläche des Wafers perfekt geglättet werden. Um dies zu erreichen, verwenden Chiphersteller ein Verfahren, das als chemisch-mechanisches Polieren (Chemical Mechanical Planarization = CMP) bezeichnet wird. CMP entfernt und planarisiert überschüssiges Material auf der Vorderseite des Wafers, indem Druckkräfte präzise auf die Rückseite des Wafers ausgeübt und die Vorderseite gegen ein rotierendes Pad aus speziellem Material gepresst wird, das auch eine Mischung aus Chemikalien und Schleifmitteln enthält. Um sicherzustellen, dass dieser Prozess präzise abläuft, muss die Polierflüssigkeit exakt temperiert werden und die entstehende Hitze vom Schleifpad abgeführt werden. Hier kommen Temperiergeräte von LAUDA ins Spiel. Die präzise Temperaturkontrolle ist für die Qualität und Zuverlässigkeit des CMP-Prozesses unabdingbar.

Durch korrekte Temperierung wird gewährleistet, dass die Reinigungschemikalien effektiv arbeiten und die Wafer-Integrität nicht beeinträchtigt wird.

Zu Beginn des CMP-Prozesses müssen die Polierkomponenten auf die richtige Prozesstemperatur gebracht werden. Anschließend muss die Temperatur während des Prozesses konstant gehalten werden, um Prozesssicherheit zu gewährleisten und Spannungen der Wafer zu verhindern. Die hohe Heizleistung von LAUDA ITHW Anlagen ermöglicht ein schnelles Erreichen der Prozesstemperatur von ca. 40°C. Während des Prozesses ist wiederum eine hohe Kühlleistung notwendig, um den hohen Wärmeeintrag durch den Schleifprozess abzuführen.

Optimale Temperatur ist notwendig, um die Reaktionsrate und Effizienz des Slurry-Materials zu gewährleisten.

> LAUDA ist Ihr Partner sowohl für die Temperierung des Poliertellers als auch des Polier-Slurry.

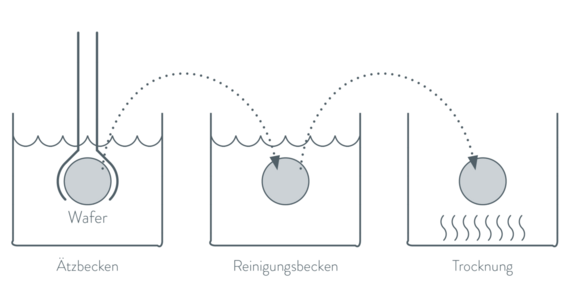

Wafer-Reinigung – Entfernung von chemischen und partikulären Verunreinigungen, ohne die Wafer-Oberfläche oder das Substrat zu verändern oder zu beschädigen Die Reinigung von Wafern ist essenziell, um eine hohe Ausbeuterate der Halbleiterproduktion zu sichern, denn über ein Drittel aller Herstellungsschritte sind allein der Reinigung gewidmet. Bei hochmodernen Speicherchips, wie beispielsweise einer 20 nm Node DRAM, können bis zu 200 Reinigungsschritte erforderlich sein.

Die Temperiertechnik ist entscheidend, um während der Reinigung eine gleichbleibende Temperatur zu gewährleisten und somit die Effizienz und Wirksamkeit des Reinigungsprozesses zu optimieren. Unsere fortschrittliche Temperiertechnik minimiert das Risiko von Kontamination und verbessert die Zuverlässigkeit der Halbleiterprodukte, indem sie für eine stabile Prozesstemperatur sorgt, die die Integrität der Wafer erhält und die beste Vorbereitung für folgende Produktionsschritte gewährleistet.

Temperierung Waschbecken

Prozesstemperierung, um Spannungen der Wafer zu vermeiden und die optimale Temperatur der Waschflüssigkeit zu erhalten.

> LAUDA ist ihr Partner für die Temperierung der Waschflüssigkeit.

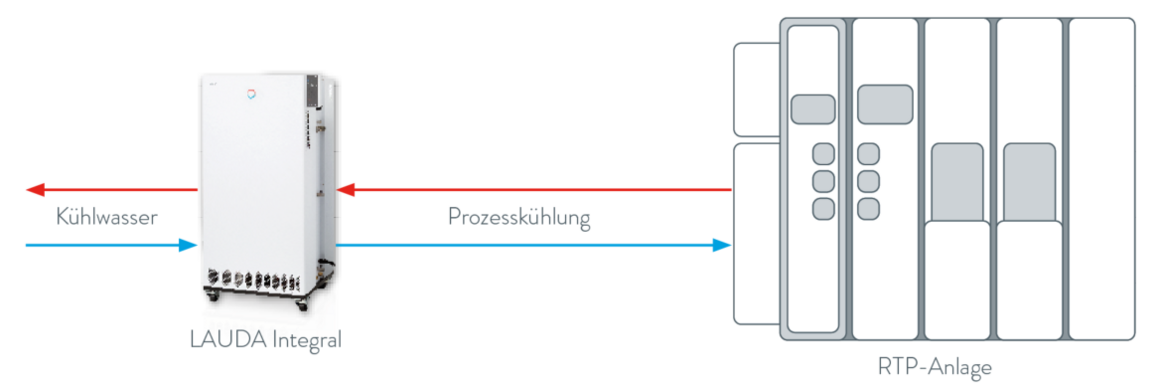

In der Welt der Halbleiterherstellung spielen Rapid Thermal Processing (RTP)-Anlagen eine entscheidende Rolle bei der Herstellung hoch qualitativer elektronischer Komponenten. RTP ist ein Verfahren, bei dem Wafer extrem schnellen, kontrollierten Temperaturänderungen ausgesetzt werden, um spezifische chemische und physikalische Veränderungen im Material hervorzurufen. Die Temperiertechnik muss dabei außerordentlich präzise sein, um die gewünschten Eigenschaften im Halbleitermaterial einstellen zu können. Die Effizienz und Qualität dieser Prozesse sind maßgeblich von der Leistungsfähigkeit der Temperiertechnologie abhängig. Um die anspruchsvollen Temperaturprofile genau abfahren zu können, verfügen RTP-Anlagen über ausgeklügelte Temperiertechnik, unter anderem aus Heiz- und Kühlsystemen.

Heizelemente in RTP-Anlagen müssen in der Lage sein, in wenigen Sekunden hohe Temperaturen von bis zu 1.200 °C zu erreichen und diese zu halten.

Ebenso wichtig wie das Aufheizen ist das kontrollierte Herunterkühlen der Wafer, nachdem für eine kurze Zeit auf 1.200 °C hochgeheizt wurde. Zu diesem Zweck sind dynamische Temperiergeräte wie die Gerätelinie LAUDA Integral erforderlich, die eine schnelle Wärmeableitung ermöglichen, ohne dabei die Qualität des Wafers zu gefährden.

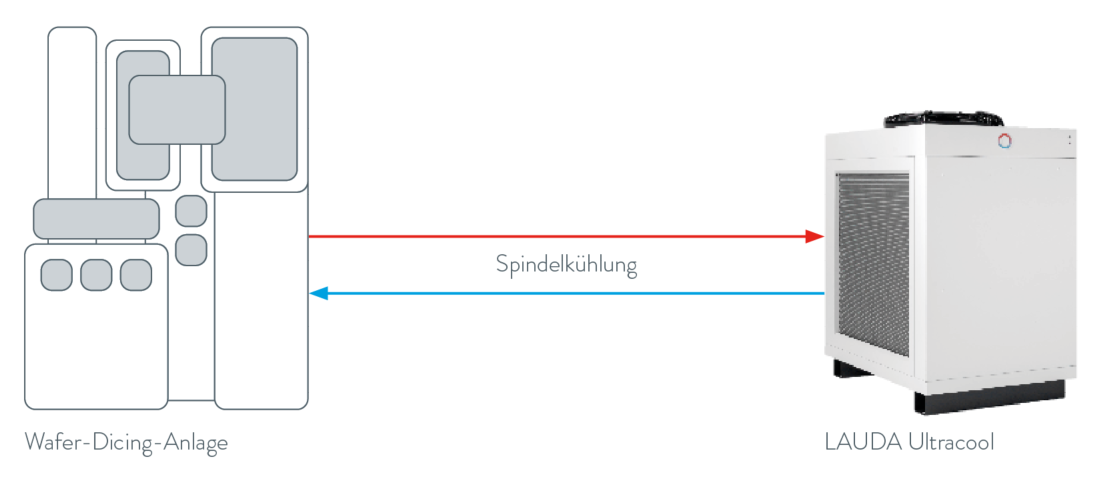

Beim Wafer-Dicing müssen verschiedene Elemente gekühlt werden, um Wärmeschäden zu vermeiden und eine hohe Qualität der Chips zu gewährleisten. Hier sind einige Aspekte, die Kühlung erfordern können.

Wafer-Oberfläche: Kühlung verhindert Wärmeschäden und Defekte während des Schnittprozesses.

Blade-Dicing: Kühlung reduziert die Reibungswärme und verlängert die Lebensdauer des Sägeblatts.

Anlagenkomponenten: Erhält die Leistungsfähigkeit der Maschine durch Kühlung erwärmter Teile wie Motoren und Spindeln.

Kühlmittelstrahl: Führt Wärme ab und spült Partikel weg. Ist besonders wichtig bei Blade-Dicing.

Laser-Dicing-Systeme: Laserkomponenten benötigen Kühlung, um Effizienz und Präzision zu bewahren. Moderne Dicing-Systeme verfügen über ausgefeilte Temperaturregelungen für einen effizienten und qualitativ hochwertigen Dicing-Prozess.

Die spezifischen Kühlungsanforderungen können je nach verwendetem Dicing-Verfahren variieren und müssen darauf abgestimmt sein, die Integrität und Reinheit des Wafers zu bewahren. Moderne Dicing-Systeme umfassen komplexe Temperaturregelungen, um diese Anforderungen zu erfüllen und gleichzeitig umwelt- und ressourcenschonend zu arbeiten.

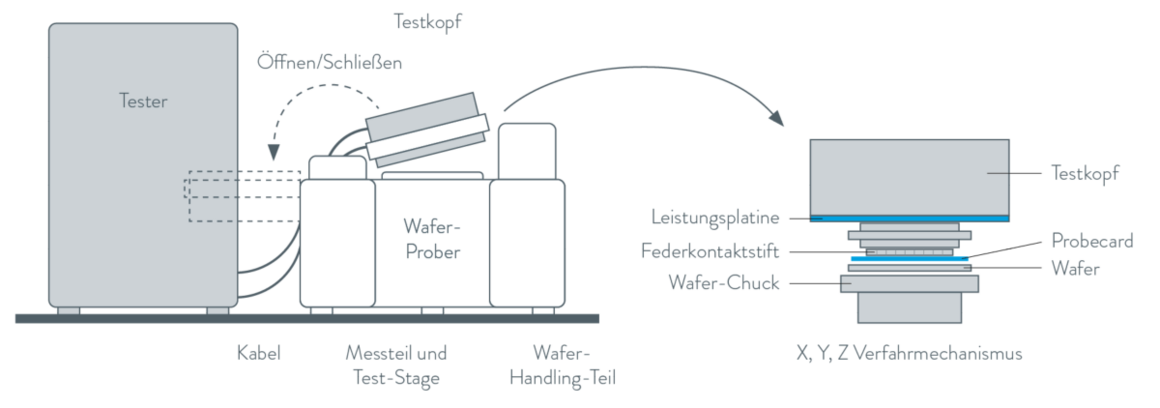

Bei Chip-Testing-Anlagen kommen Temperiergeräte zum Einsatz, um die Chips oder integrierten Schaltkreise (ICs) während des Testprozesses thermisch zu konditionieren. Das bedeutet, dass die Chips auf bestimmte Temperaturen gebracht und gehalten werden, um ihre Funktionsweise unter verschiedenen thermischen Bedingungen zu überprüfen. Nachfolgend spezifische Szenarien, in denen Temperiergeräte notwendig sind.

Temperaturzyklustests: Bei diesen Tests werden Chips wiederholt erwärmt und abgekühlt, um festzustellen, wie sie sich unter Bedingungen thermischer Expansion und Kontraktion verhalten.

Burn-in-Tests: Sind Belastungstests, bei denen Chips für eine längere Zeit bei erhöhten Temperaturen getestet werden.

Kälte- und Hitzetests: Um die Betriebsgrenzen eines Chips zu bestimmen, werden sie extremen Temperaturen ausgesetzt, die über den normalen Betriebstemperaturen liegen.

Qualitätssicherung und -kontrolle: In der Produktionsphase müssen Hersteller sicherstellen, dass jeder Chip den Anforderungen entspricht. Temperiergeräte werden verwendet, um eine konstante und kontrollierte Temperaturumgebung zu gewährleisten, die für genaue und wiederholbare Testergebnisse erforderlich ist.

Die Temperierung ist entscheidend, um sicherzustellen, dass Chips zuverlässig in einer Vielzahl von Umgebungen funktionieren, insbesondere in Anwendungen, in denen Temperaturschwankungen üblich sind, wie in Kraftfahrzeugen, Luft- und Raumfahrt und Verbraucherelektronik. Moderne Temperiersysteme müssen sehr präzise sein und schnell auf Änderungen reagieren können, um effiziente und effektive Testzyklen zu ermöglichen.

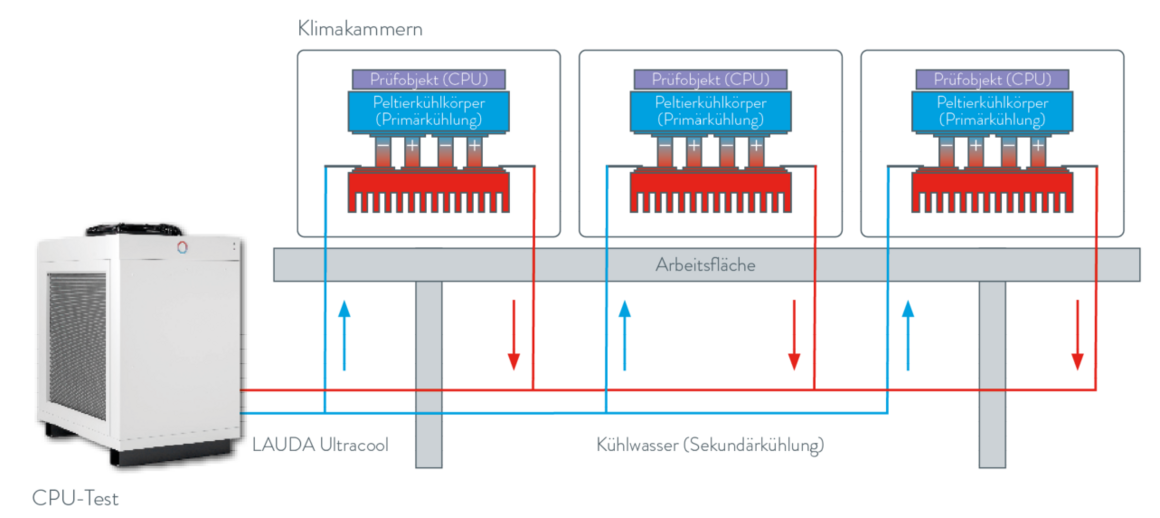

CPU-Temperaturtests – Kühlsysteme für anspruchsvolle Qualitätssicherung

Die Halbleiterindustrie stellt höchste Ansprüche an Präzision und Zuverlässigkeit, insbesondere wenn es um die Qualitätssicherung von CPUs (Central Processing Unit) geht. Nach ihrer Herstellung müssen diese leistungsstarken Chips eine Reihe anspruchsvoller Tests durchlaufen, um ihre Funktionalität unter verschiedenen Bedingungen zu gewährleisten. Ein entscheidender Aspekt dieses Prozesses sind die Temperaturtests, die in speziell konzipierten Klimakammern stattfinden. In diesen Kammern kommen innovative Kühltechnologien zum Einsatz, um präzise und konstante Testbedingungen zu schaffen.

Als Primärkühlung dienen Peltierkühlkörper, auf denen die CPUs direkt montiert werden. Diese Technologie ermöglicht eine äußerst genaue Temperaturkontrolle, was für aussagekräftige Testergebnisse unerlässlich ist. Zur Gegenkühlung dieser Primärkühlung werden luftgekühlte Umlaufkühler als Sekundärkühlung mehrerer Klimakammern eingesetzt. Diese Systeme liefern das notwendige Kühlwasser und gewährleisten stabile Testbedingungen über lange Zeiträume hinweg. Dabei sind die hohe Zuverlässigkeit und Langlebigkeit der LAUDA Umlaufkühler von entscheidender Bedeutung für den reibungslosen Ablauf der Testverfahren.

Finden Sie das passende Gerät für Ihre Anwendung

Nach dem Prinzip des ›Modular Engineering‹ werden die Anlagen von LAUDA exakt nach den Wünschen der Kunden geplant und gebaut: prozessorientiert, maßgeschneidert und regelgenau, unter Erfüllung strenger Sicherheitsstandards.

Mit welchen Geräten und Lösungen wir Sie rund um den Einsatzbereich Halbleiterindustrie unterstützen können, erfahren Sie in unserem neuen Prospekt.

Beantworten Sie einige Fragen und wir erarbeiten Ihnen im nächsten Schritt Ihre individuelle Temperierlösung.

Sie sind auf der Suche nach Messgeräten, die Präzision, Zuverlässigkeit und Langlebigkeit souverän vereinen?

Es befinden sich bereits drei Produkte in Ihrer Vergleichsliste.

Um andere Produkte zu vergleichen, löschen Sie bitte eines der Produkte in Ihrer Vergleichsliste.